1. 서 론

원자력 발전소는 국가의 중요한 시설로서 높은 안전성 확보를 위하여 심층방어 개념을 기반으로 기타 시설에 비하여 보수적인 안전기준이 적용되고 있다. 그러나 그 규모가 크고 복잡하며, 제어 또는 발전기기 및 설비 그리고 다량의 케이블 및 유류 등 가연성 물질이 설치되어 있어 특정 구역에서 화재 발생 시 가연성 물질들로 인한 화염 확산과 케이블의 손상으로 인해 오작동이 유발될 수 있다[1-4]. Kang et al.[4]이 발표한 바에 의하면 이러한 케이블 손상으로 인한 기기 오작동은 단일 기기의 오작동뿐만 아니라 다중 기기의 오작동으로도 영향을 미칠 수 있어 발전소의 안전성 측면에서 중요하게 취급되고 있다. 또한, Lim and Kim[11]의 연구에서는 원자력 발전소 내에 설치된 케이블의 열화에 따른 화재특성의 차이에 대해 주로 논의하였으며, 최근 발표된 Lee et al.[6]의 연구 내용에 따르면 원자력 발전소에 설치된 케이블 관련 연구는 케이블의 열화된 기간에 따른 난연 성능의 차이에 대하여 발표하였다. 현재까지 국내에서 진행된 원자력 발전소의 화재 관련 연구를 조사하여 발표한 Seo et al.(2018)에 의하면 화재 발생 시 케이블의 기능 상실 및 열화로 인한 기능 상실 등에 대한 연구가 주를 이루고 있다.

그러나 케이블 화재의 경우 피복 및 절연물질에서 방출되는 연소생성물의 유해성 및 고밀도의 연기 방출 등으로 인한 위험으로 인하여 실내 작업자 및 재실자의 안전에 위협이 될 수 있다[5-8]. Lim and Kim[11]가 보고한 바에 따르면 현재 원자력 발전소 내 설치되어 있는 가연성 물질 중 가장 많은 양을 차지하고 있는 것은 케이블 피복 및 절연재이며, 이러한 물질들은 대부분 염화비닐(Polyvinyl Chloride; PVC), 플라스틱(Plastic), 가교 폴리에틸렌(Cross-linked polyethylene; XLPE), 그리고 기타 합성고무 등으로 구성되어 있어 열에 약하다는 단점이 있다[8, 10]. Hull et al.[8]의 발표에 의하면 케이블 연소 시 방출되는 연소생성물 중 이산화탄소(CO2), 일산화탄소(CO), 염화수소(HCl), 시안화수소(HCN), 질산화물(NOx) 등 유해성 가스가 발생되며, 그 중 염화수소와 시안화수소의 경우 소량이지만 인체 노출 시 매우 유해하다. Witkowski et al.[7]은 전력 및 통신용 케이블 피복재의 첨가제 성분에 따라 연소 특성 및 유해성분 방출 특성이 변화되는데, 유해성분의 방출량은 난연성 첨가제의 종류에 따라 달라지며 난연 성능의 향상이 무조건적으로 유해성분의 방출량을 줄이는 데 기여하는 것은 아니라고 발표하였다. 또한, Seo et al.[10]가 보고한 연구 내용에서는 화재 시 방출되는 유해가스로 인하여 운전원 등의 피난 방해, 소방대의 소화활동에 지장을 초래할 수 있으며, 다량의 연기로 인하여 가시거리 확보가 곤란할 수 있어 운전원의 수동 작업이 필요한 경우, 그 활동에 부정적인 영향을 미칠 수 있다고 하였다.

미국 원자력규제위원회 규정과 미국 화재방화협회(National Fire Protection Association, NFPA)의 규정에서는 운전원의 수동조치가 필요한 구역이나 소방대의 화재 진압을 위하여 화재 발생 시 다량의 연기가 방출될 위험이 높은 구역인 케이블 배분실, 스위치 기어실 등의 경우 제연설비, 연기감지기 등 소화설비에 대한 구체적인 규정이 제시되어 있으며, 해다 소방설비에 대한 규정은 국내 원전에도 적용되고 있다[8]. 다만 원자력 발전소에서의 화재 시 케이블로부터 발생되는 연소생성물을 고려하여 안전 정지를 위한 운전원 조치 신뢰성 확보 및 화재진압 대책에 대한 연구가 필요한 실정이다.

현재 원자력 발전소에서는 안전등급과 비 안전등급 케이블을 용도에 맞게 나누어 사용하고 있다. 안전등급 케이블은 방사능 조사 시험과 난연 성능시험을 함께 진행하여, 사용 수명 내에서 일정 기준을 통과해야 하는 케이블로 노심 등 고방사능 지역에만 설치하는 케이블이다. 비 안전등급 케이블은 발전소 내부 일반 설비에 설치되는 케이블로써 설치 케이블의 약 90%에 해당되는 케이블이다. 따라서 본 연구에서는 비 안전등급 케이블 두 종을 대상으로 연소 시 발생하는 유해성분 및 시간대별 방출 특성, 착화시간, 발열량 등의 연소특성을 비교분석하여 케이블의 연소특성에 관한 연구를 수행하였다. 또한, 현재 원재력 발전소에 설치된 케이블의 독성과 관련된 별도의 국내 규제 요견이 아직 없기 때문에, 국제 규격인 재료의 연소특성 및 연소생성물에 대한 분석을 수행하기 위하여 콘 칼로리미터-FTIR 규격(ISO 19702)을 준용하여 연소특성 및 연소생성물의 유해성 평가를 수행하였다.

본 연구에서는 해당 결과를 기반으로 케이블 연소특성 및 연소생성물에 대한 공학적 데이터베이스를 구축하고 운전원 수동조치의 신뢰성 및 화재안전성을 확보하는데 기여하고자 한다.

2. 실험재료의 특성 및 방법

2.1. 공시재료

원자력 발전소 케이블의 난연성능 입증 관련 규정으로는 전기․전자기술자협회(Institute of Electrical and Electronics Engineers, IEEE) 기술기준 등이 적용되어 왔으나, 케이블에서 발생하는 연소생성물을 평가하고 제한하는 규정은 없는 실정이다. 이에 따라 본 실험에서는 케이블 화재 시 발생하는 연소생성물을 분석하여 추후 원자력 발전소 운전원 조치 및 화재진압대책을 개선하는 연구에 활용하고자 한다. 케이블 연소생성물 분석 실험재료로는 국내 원자력 발전소에 공급되는 비 안전등급 케이블 중 피복재료의 성분이 동일한 두 종의 케이블(A사, B사)을 선정하였으며, 케이블 시험편 각각의 조건은 Table 1에 제시하였다. 본 실험에서 사용된 케이블은 제어용으로 CR 계열의 피복재 및 절연재, 내부 동선으로 구성되었다.

Table 1. Specification of experimental cable specimens

각 시험편들은 연소 및 연소생성물 방출 특성을 확인하기 위하여 KS F ISO 5660-1(콘 칼로리미터 시험)와 ISO 19702(콘 칼로리미터-FTIR)에 의거하여 100 mm × 100 mm × 10 mm의 크기로 제작하였다.

2.2. 실험방법

본 연구에서는 ISO 19702[14] 규격을 적용하여 콘 칼로리미터-FTIR 시험을 수행하였다. 해당 시험 방법은 콘 칼로리미터로 재료에 대한 연소시험을 진행하고, 연소된 재료에서 방출되는 가스상 연소생성물을 적외선 분광기(Fourier- transform infrared spectroscopy, FT-IR)에 노출시켜 측정된 해당 연소생성물의 스펙트럼을 분석하여 각 기체 성분의 발생 유무를 확인하고, 방출가스 성분 및 시간대별 방출 특성을 분석할 수 있다.

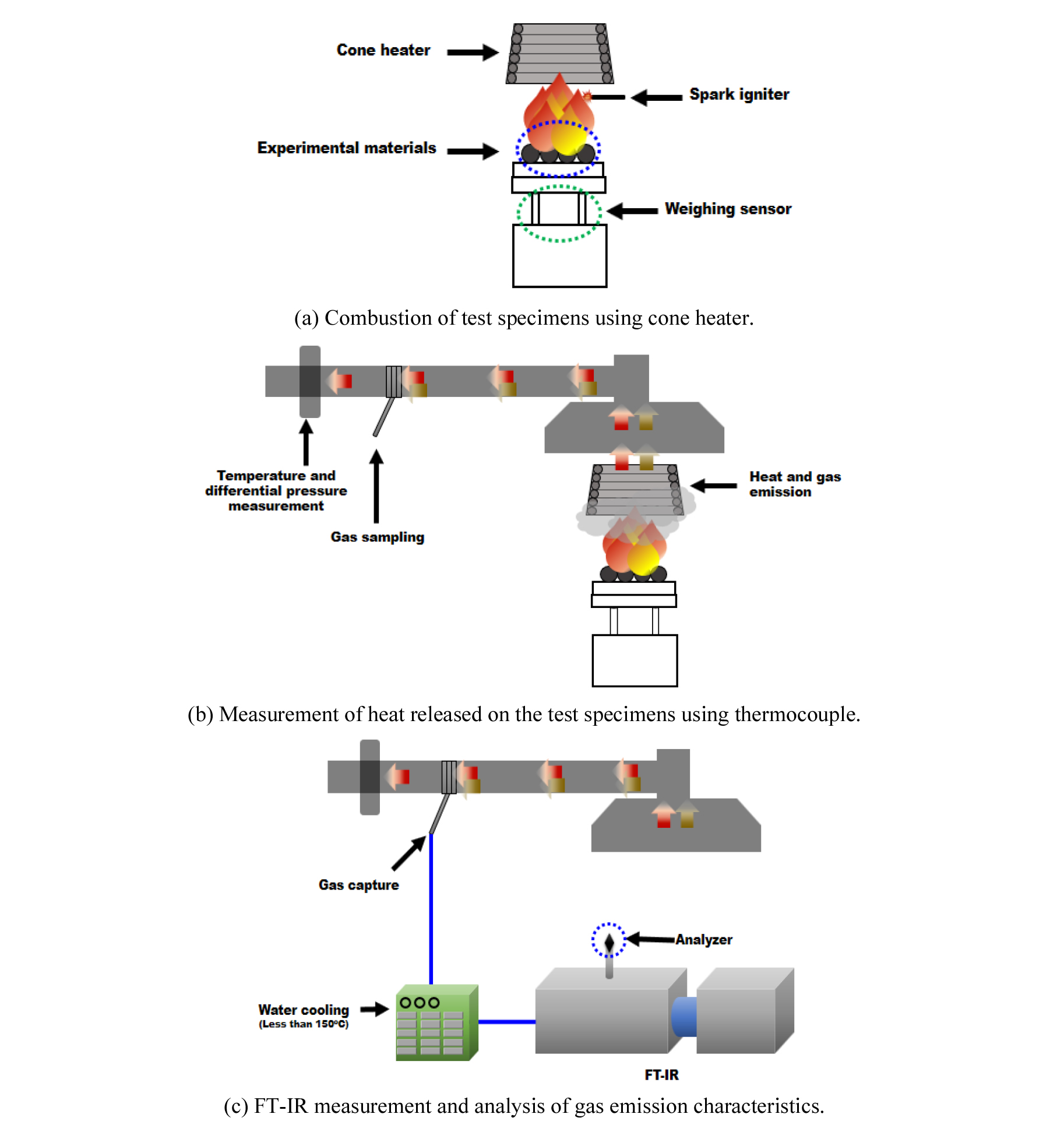

콘 칼로리미터-FTIR 시험법은 콘히터로 시험편을 가열함과 동시에 점화스파크(Spark igniter)에 의하여 재료 표면을 점화시켜 발열량, 질량감소율 등을 분석할 수 있는 화재 안전성 평가 기기이다[13, 14, 16]. 또한, 공기 중에서 연소되는 시험편의 연소생성물을 실시간으로 분석할 수 있어 연소의 단계별 농도변화를 분석할 수 있다는 장점이 있다. 해당 시험법의 원리를 Fig. 1에 나타내었다. Fig. 1(a)는 재료의 열방출률을 측정하는 원리이다. 시험편을 콘히터 아래에 고정하고, 점화스파크를 통하여 시험편 표면에 불꽃이 착화되도록 하였다. 시험편 표면 착화 후 발생된 불꽃에 의해 연소가 진행되는 동안 가스상 연소생성물은 Fig. 1(b)에서 보이는 것처럼 가스 샘플링 장치와 온도계(Thermocouple)를 거쳐 시간에 따른 열방출률이 측정된 후 밖으로 배출된다. 이때, 가스 샘플링을 통해 채집되는 가스상 연소생성물은 150℃ 미만으로 온도를 낮추어 Fig. 1(c)에 나타낸 바와 같이 적외선 분광기로 보내진다. 가스상 연소생성물의 온도를 낮추는 이유는 가스 화합물의 고유 스펙트럼 분석 시 추가적인 열반응으로 인한 성분의 변화를 방지하여 신뢰도를 높이기 위함이다.

연소특성을 분석하는 시험법은 KS F ISO 5660-1 규격에 제시되어 있는 열방출률, 총 방출열량, 착화시간 등 재료의 전반적인 연소 특성을 측정 및 분석할 수 있는 시험법으로써, 콘 칼로리미터 기기를 활용하여 시험을 수행한다. 해당 시험방법은 산소 1kg이 소비될 때 약 13.1 × 103 kJ의 열이 방출되는 원리에 의해 시험이 수행된다. 시험편을 일반 대기 조건에 노출시키고 0부터 100 kW/m2 범위의 복사열에서 연소시켰을 때의 산소농도 및 배출 가스 유량을 측정한다. 이렇게 측정된 산소 소비량 및 가스 유량을 적용하여 시험편의 표면에서 방출되는 열량을 산출한다.

케이블 피복재, 절연재 및 동선의 방출열량과 연소생성물의 방출 특성을 분석하기 위하여 실험실 내 온도 25 ± 2℃, 상대습도 50 ± 5%, 콘히터의 열유속 50 kW/m2, 배출유량 0.024 ± 0.002 m3/s 조건으로 시험을 수행하였다. 시험은 각 회당 20분간 진행하였고, 시험편은 가로, 세로 각각 100 mm, 두께는 25 mm로써 시험편의 종류별로 3회씩 수행되었다. Table 2에 본 시험 조건에 대하여 정리하였다.

Table 2. Cone calorimeter test conditions

3. 결과 및 고찰

3.1. 연소특성

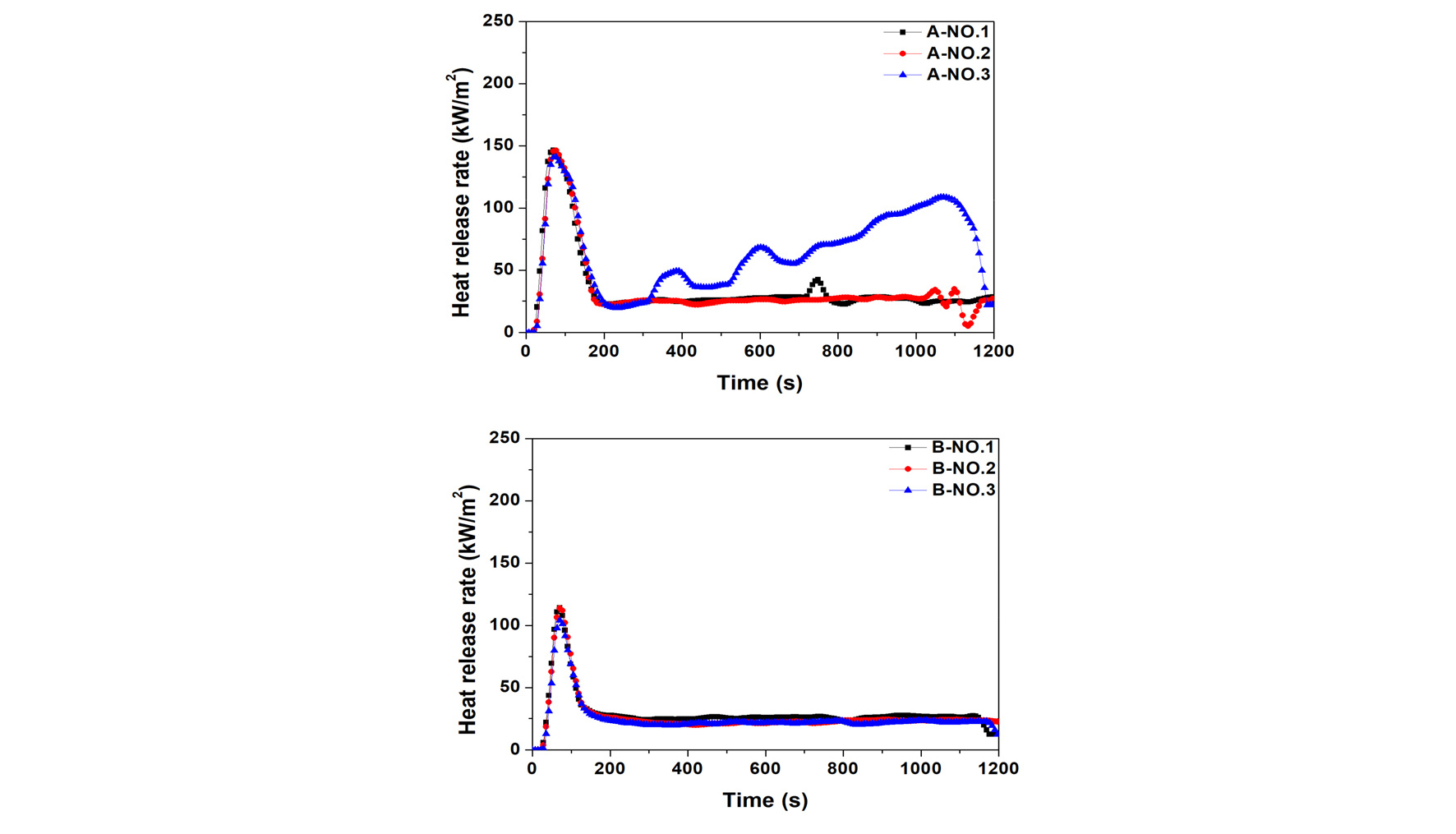

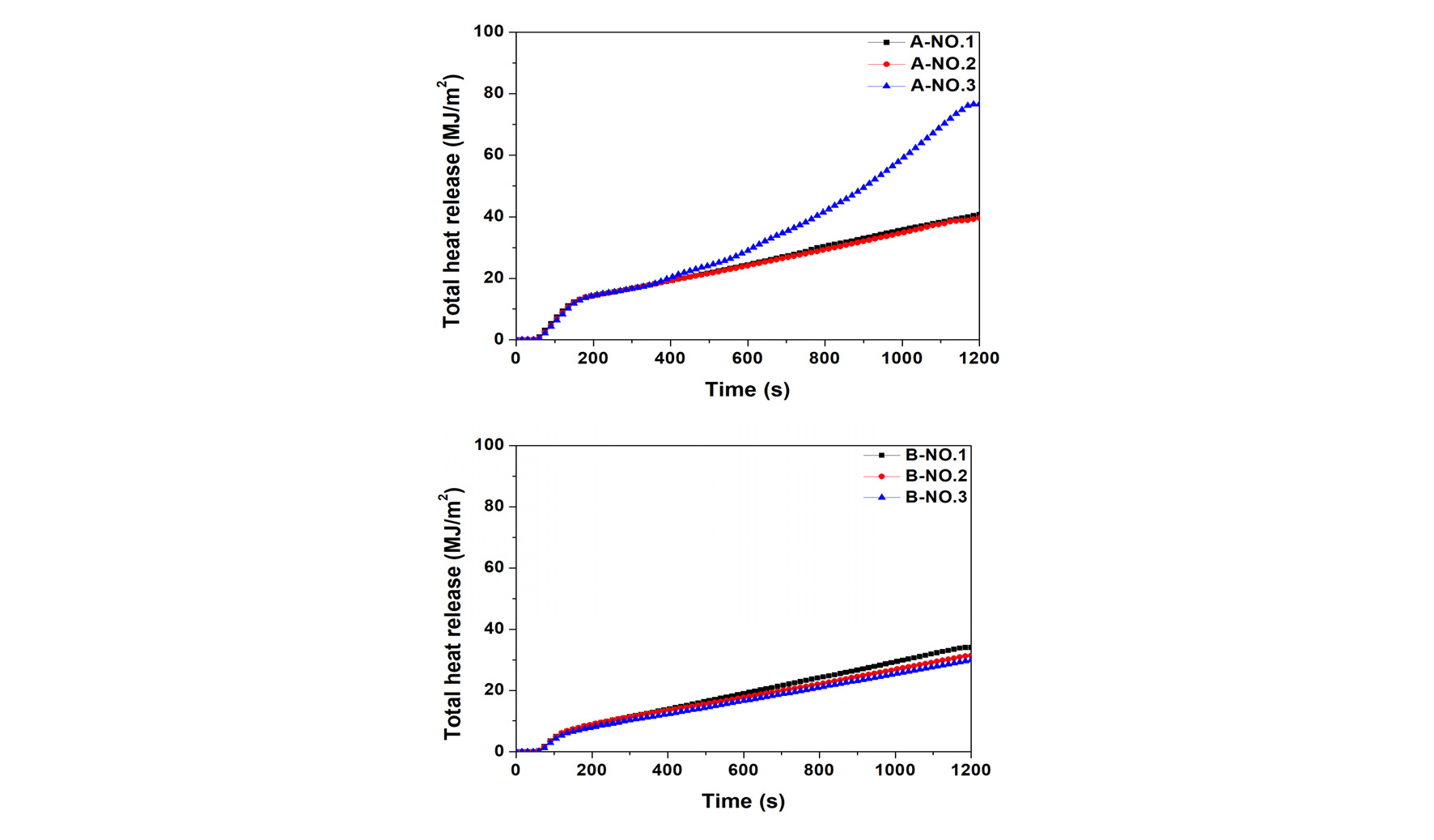

케이블 2종의 연소특성 시험결과를 Table 3에 제시하였다. 먼저 열방출률(Heat release rate; HRR)의 경우, A사 케이블의 최대 열방출률 값이 150 kW/m2 내외로 B사 케이블에 비해 30 kW/m2 정도 높은 것으로 측정되었다. 최대 열방출률 값이 발생되는 시점은 두 종의 시험편 모두 비슷하게 나타났으며, 착화 시간(Time to ignition; TTI)도 큰 차이를 보이지 않았다. 그러나 A-NO.3의 경우, 총 방출열량(Total heat release; THR)에서 다른 시험편들과 차이를 보였다. 이는 착화 후 표면 화염 소화가 되는 시점까지의 시간이 다른 시험편들에 비해 오래 지속되었기 때문으로써 질량의 감소는 크지 않았으나 화염이 유지되면서 방출되는 열량이 계측된 것으로 판단된다. 또한, 이러한 결과의 특이사항은 A사 케이블의 절연재 성분과도 연관성이 있다고 판단된다. Kim[25]가 발표한 바에 따르면, A사 케이블의 절연재로 사용된 Ethylene propylene rubber(EPR)의 경우, 내열성 및 내연성이 우수하며, Si-O를 골격으로 하고, 여기에 유기기(R)가 붙어있는 것으로써 자기소화성을 가지고 있어 원전의 케이블에 대다수 사용되고 있다. 그러나 케이블 제조 시 난연성 충전제와 황산, 브롬 등의 가황제를 혼합할 때, EPR 절연재의 친화도는 XLPE에 비해 낮아 재료의 불균일이 문제가 될 수 있다[24, 25].

Table 3. Cone calorimeter results for combustion characteristics

tPHRR: time to peak of Heat release rate

TTI: Time to Ignition

THR: Total heat release

TTF: Time to flameout

MLR: Mass lose rate

Sung[26]의 보고에 의하면, 첨가제와 고무 절연재의 가교 밀도가 서로 다른 경우 다량 성분을 연속적으로 교반할 경우 분산 상의 문제로 인해 재료가 불균일화되는 주원인이 되어 성능에서도 차이가 발생한다고 하였다. 본 실험의 결과도 이러한 첨가제의 분산이 불균질하여 연소 특성에 영향을 미치는 것으로 판단된다.

최대 열방출률 값은 전반적으로 절연재가 XLPE(Cross- linked polyethylene) 기반인 B사의 케이블이 더 낮은 값으로 측정되었다. 이는 XLPE의 내열성, 저온 저항성 및 난연성능 향상을 위하여 황산, 브롬 등을 첨가하여, 일반적으로 염소 성분(Cl)을 포함하고 있는 폴리에틸렌 계열의 고무에 비하여 성능이 향상되는 공동상승효과(Synergy effect)[8, 17]로 판단된다.

이러한 효과는 B사 케이블의 총 방출열량이 A사 케이블에 비해 낮고 일정한 값으로 산출되어 열적으로 안정성을 보이는 경향에서도 유사하게 나타났다. 두 종의 케이블 열방출 특성에 대한 그래프를 Fig. 2와 3에 제시하였다.

그래프에서 보이는 바와 같이 A사 케이블의 경우, 700초 대 이후에 피복재 표면에서 연소 후 생성된 char가 일부 탈착되어 케이블 동선 부분이 노출되면서 발열량이 일시적으로 증가하는 경향을 보였다. 특이사항으로는 A-NO.3 케이블의 발열량은 200초대 이후에도 계속해서 증가하다 연소가 완료된 후 표면에서 점화된 화염이 소화된 후에 열방출률이 감소하는 것으로 측정되었다. 반면 B사 케이블의 경우, 180초 이후 화염이 소화되면서 더 이상의 열분해가 진행되지 않아 열방출률 값이 일정하게 측정되었다. 양 사 케이블의 연소특성 차이점은 연소시험 진행 시간 초기 5분 이후에 A사 케이블은 지속적인 열분해 및 연소 현상으로 인해 char의 갈라짐이 발생하였으나, B사의 경우에는 비교적 빠르게 연소되어 동선의 노출 및 용융으로 인하여 연소가 지속되지 않았다는 것이다.

3.2. 케이블 연소생성물의 방출 특성

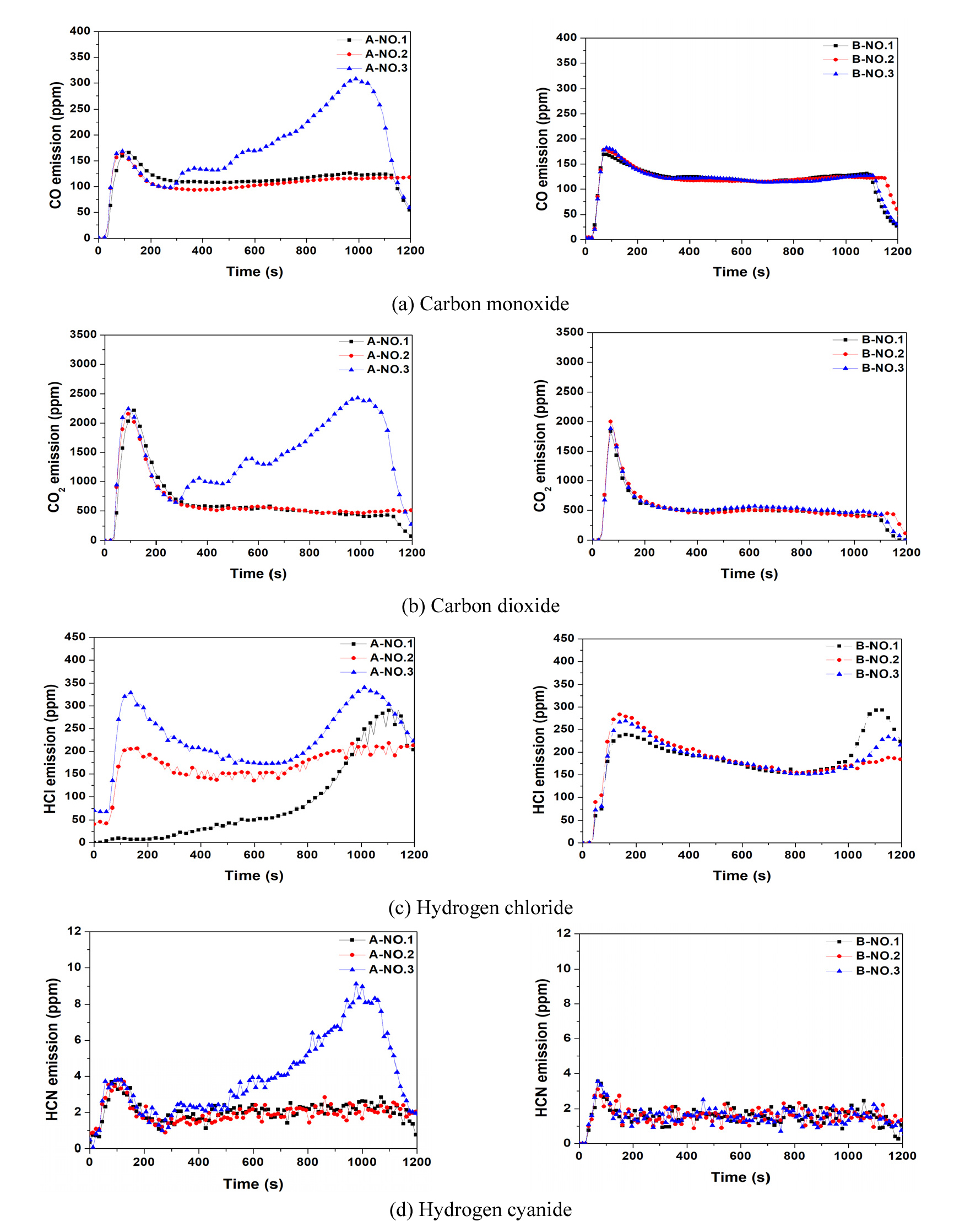

A사 및 B사 케이블에서 공통적으로 검출된 유해가스는 일산화탄소, 이산화탄소, 염화수소, 그리고 시안화수소이다. Fig. 4에 해당 데이터를 제시하였다. 일산화탄소, 염화수소, 시안화수소의 경우, 시간대 별 초기 방출량은 B사의 케이블이 더 높은 편으로 확인되었으나, 이산화탄소의 방출량을 비교하였을 때에는 A사의 케이블이 더 높은 것으로 확인되었다. 양 사의 케이블 모두 피복재는 CR(폴리클로로프렌) 계열이고, 내부 절연재의 경우 A사는 EPR (Ethylene propylene rubber), B사는 XLPE(Cross-linked polyethylene)로 해당 소재들의 경우 공통적으로 염소 원자를 함유하고 있다.

Fig. 4의 그래프에서는 양사 케이블에서 1,000초 대 이후로 염화수소가 증가하는 경향을 보인다. 이는 연소 후 char 형성 시 1차적으로 진행되고 C=C 결합, 일부 C-Cl, C-H-Cl 결합이 형성되면서 열분해가 잠시 지연되지만, char가 다시 열분해되면서 char에 포함되어 있던 수소와 염소 원자가 연소생성물로 재방출된 것으로 판단된다. Hull et al.[19]이 발표한 바에 의하면 절연성 및 난연 성능의 향상을 위해 저온에서의 열분해를 억제하기 위하여 할로겐 화합물이 첨가되어 연소 시 유독가스인 염화수소가 방출된다고 하였는데, 이는 본 실험 결과와 일치하는 경향이라 할 수 있다.

난연 첨가제의 경우 각 케이블 제조회사의 기밀자료이기에 첨가량의 확인이 불가하지만, HCN의 방출은 양 사의 케이블 모두 CR 계열의 피복재를 사용하고 있으며 해당 재료의 화염 확대 억제 성능을 향상하기 위해 질소계 첨가제를 적용하였음을 입증하고 있다. 질소계 첨가제는 염소원자와 마찬가지로 피복재의 난연성능 확보할 수 있고, 휘발성이 없어 난연성능을 오래 유지할 수 있다는 장점이 있다. 이러한 첨가제 사용 결과 양 사의 케이블 모두 KS F ISO 5660-1에서 규정되어 있는 최대 열방출률 200 kW/m2 미만의 값이 10초 이상 유지되어야 한다는 난연 성능 기준을 만족시켰다.

그러나 연소 시 유해가스인 시안화수소의 발생 원인이 될 수 있어 첨가 시 연소생성물 방출량을 확인하여 그 결과를 화재 시 환기 및 방제연설비 작동에 반영하는 것이 운전원 수동조치 및 화재안전성 향상에 긍정적인 영향을 미칠 것으로 판단된다.

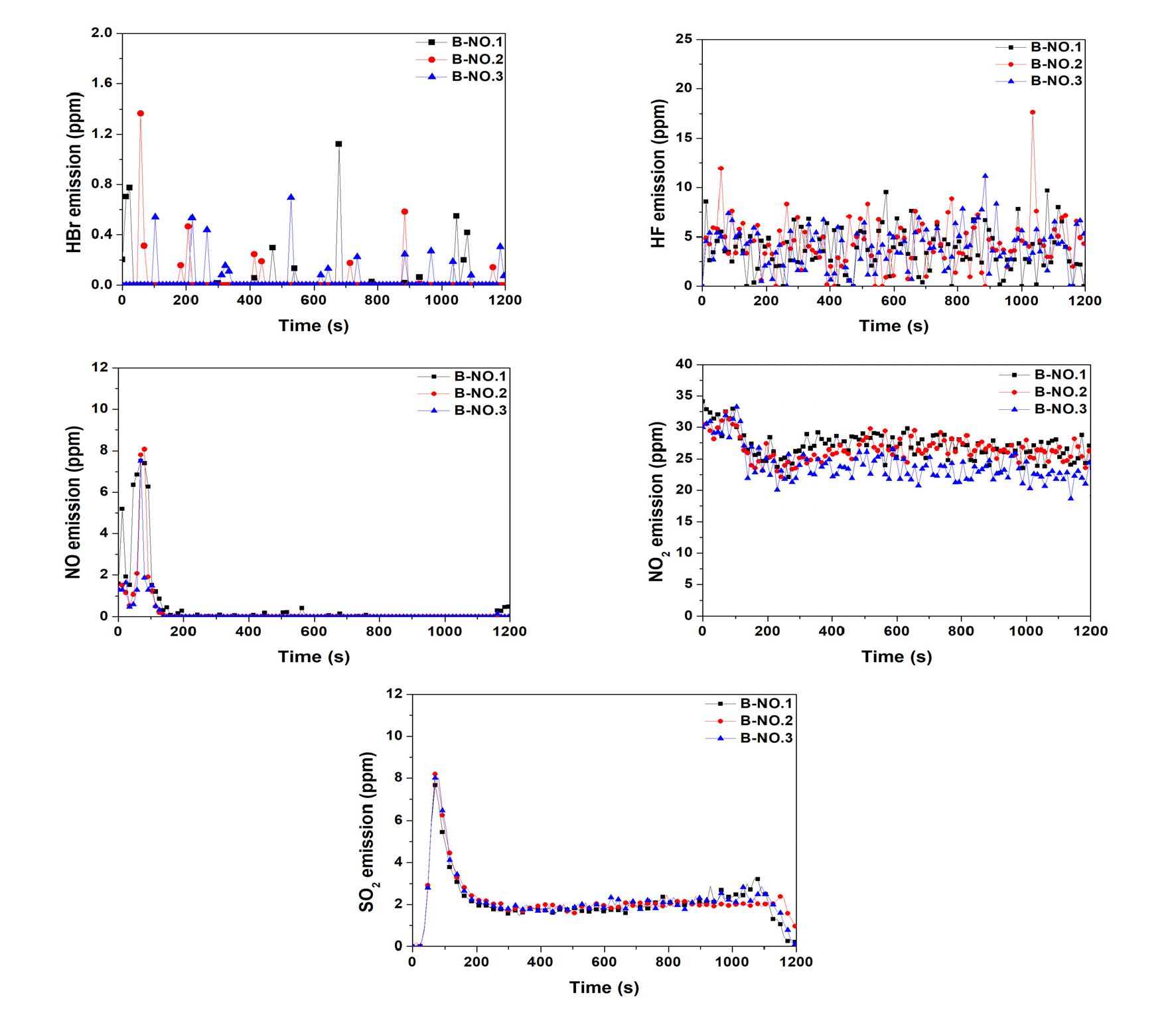

Fig. 5에 B사 케이블에서 방출된 5종의 연소생성물에 대해서 제시하였다.

B사의 케이블에서는 추가적으로 브롬화수소, 플루오르화수소, 이산화황, 질산화물(NO, NO2) 등 총 5종의 연소생성물이 방출되었다. 이러한 할로겐계 물질의 방출 원인은 XLPE의 경우, 절연성능이 우수하고 높은 열안정성을 가지고 있어 케이블의 피복재료로 주로 사용되지만[20], 저온 특성을 가지고 있어 황산, 브롬 등의 일정량의 첨가제를 적용하며, 이때 난연 효과에 있어 공동상승효과(Synergy effect)가 발휘될 수 있다[21]. 그러나 해당 성분들을 첨가할 경우, 연소 시 황화수소, 이산화황, 브롬화수소 등의 유해가스 배출 요인이 될 수 있어 적용 시에 추가적인 고려가 필요하다.

그래프에서 보이듯, 시간대 별 방출된 연소생성물 중 일산화질소 및 이산화황 가스는 시간대 별 열방출률 그래프와 유사한 형태를 보였다. 이는 연소되면서 XLPE의 C-H, C=H 결합과 첨가제로 사용된 NH3계 화합물, 그리고 H2SO4과 방출된 H 원소 및 O 원소의 재결합이 형성되면서 생성된 화합물로 판단된다. Wang et al.[22]은 XLPE의 열분해 시 초기에 수분이 방출되면서 C-H, C=H 결합이 끊어진 후 O 원자, C 원자, 그리고 H 원자의 결합이 형성되어 CO, CO2 등의 연소가스가 방출되며 이때 첨가되었던 성분 또한 연소생성물의 형태로 방출된다고 발표한 바 있다. 플루오르화수소 또한 연소 초기부터 계속해서 방출되는 양상을 보였으며, 브롬화수소는 극미량이 연소 초기부터 방출되었다.

특이사항으로는 이산화질소의 방출량이 연소 초기부터 30ppm 이상의 값을 보였고, 1차 표면 char 형성 이후인 200초 대 이후에도 20ppm을 보인 것인데, 3회의 반복 실험 모두에서 유사한 결과를 보였다. 이러한 결과는 케이블 피복재 및 절연재에 처리된 난연성 첨가제로 인하여 불완전연소가 지속되면서 열분해 시 케이블로부터 방출된 H 원자, C 원자, 그리고 N 원자가 O2와 반응하여 생성된 연소생성물 외에 공기 중의 N2 성분에 영향을 받은 것으로 판단된다. 콘 칼로리미터 기기는 오픈시스템으로써 연소 과정에서 지속적으로 외기를 공급받기 때문에 연소시험 시 고온부 발생으로 인해 공기 중의 N2가 고온분해되는 열적NOx(Thermal NOx) 발생 메카니즘을 통해 질산화물이 생성된 것으로 사료된다. 선행 연구에서는 난연 처리 재료의 경우, 콘 칼로리미터와 같은 오픈시스템 연소 시험기에서는 재료의 연소 시 외기의 영향을 일부 받을 수 있다고 발표된 바 있다[23, 24]. A사 케이블과의 결과 차이를 비교했을 때, A사 케이블에서는 질산화물의 방출이 보이지 않았는데 이는 첨가된 난연성 첨가제의 양에 따른 연소의 차이로 판단하였다. A사 케이블과 B사 케이블의 열방출률 결과를 확인하였을 때, 초기에 A사 케이블이 약 20 kW/m2의 열이 더 방출되었고, 이는 연소 초기에 재료의 난연 성능으로 인하여 불완전연소와 방출열량의 차이를 보이고, A사 케이블의 경우 상대적으로 재료 자체의 연소율이 높아 외기 공급 시 열적NOx 생성이 진행되지 않은 것으로 사료된다. Tabuani et al.[27]의 보고에 따르면 난연성 첨가제에 따른 질산화물 방출에 차이가 있으며, 불완전연소가 지속될 경우 외기의 영향에 따라 질산화물 방출특성이 달라질 수 있다고 하였다. 본 실험 결과에서도 해당 결과와 유사한 경항을 나타낸 것으로 판단된다.

따라서 본 연구에서의 A사 케이블의 실험 결과와 B사 케이블의 연소생성물 결과를 비교했을 때, B사 케이블의 경우 질소계 및 할로겐계 화합물을 첨가제로 사용하여 열방출률 및 총 방출열량 값을 낮추어 난연성능이 향상된 것으로 판단되며 불완전연소로 인한 연소생성물이 방출된 것으로 판단하였다.

4. 결 론

본 연구에서는 비 안전등급 케이블 두 종에 대하여 ISO 19702(콘 칼로리미터 FTIR 시험) 규격을 적용하여, 화재특성 및 인체유해성을 분석하기 위한 기초자료를 확보하기 위해 열방출률 및 유해가스 배출특성을 확인하였고, 다음과 같은 결론을 도출하였다.

1) 시간대 별 측정량에서의 경우 동일하게 방출된 일산화탄소, 이산화탄소의 방출특성의 경우, A사 케이블과 B사 케이블 모두 열방출률 특성과 유사한 형태를 보였다.

2) 일산화탄소, 이산화탄소 외에 염화수소와 시안화수소 등 소량이지만 유해성분의 방출이 두 종의 케이블 피복재와 절연재에서 모두 검출되었고, B사 케이블에서는 할로겐계 화합물의 방출이 추가적으로 확인되었다. 이는 케이블 제작 시 사용되는 첨가제의 차이에서 기인된다고 판단된다. A사 케이블과 B사 케이블 모두 피복재는 CR 계열로써 사용되는 내후성, 내열성, 난연성 첨가제의 종류가 동일하지만, 절연재의 경우 EPR와XPLE로써 각각 첨가되는 성분에 일부 차이가 있다. 방출된 할로겐계 화합물들은 소량이어도 인체에 대한 유해성이 상당하므로 소화설비 및 피난계획 설계 시 고려하여야 할 사항으로 판단된다.

3) 본 실험에서와 유사하게 환기 조건이 24ℓ/s로 주어진 경우, A사에서의 연소생성물은 화재 시 연소생성물로 인한 인체유해성이 B사 케이블에 비해 낮은 것으로 판단된다.

본 연구는 케이블 연소특성 및 연소생성물 방출에 대한 기초데이터를 구축하기 위하여 진행되었으며, 향후 연구에서는 케이블의 활성화 에너지를 산출하여 가속열화를 진행하고 열화정도에 따른 열 방출 및 연소생성물 방출 특성의 변화를 확인하고자 한다.